Мне часто задают вопросы из разряда “А сколько нужно кричного железа чтоб выковать меч/нож/гвоздь/что-нибудь еще?” или “А сколько нужно времени чтоб из кричного железа выковать меч/нож/гвоздь/что-нибудь еще?”. И вот в работе появился хороший проект чтоб ответить на этот вопрос по делу:

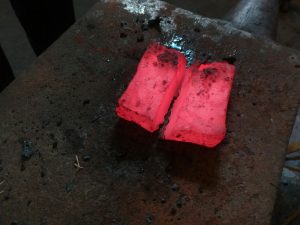

Исходные данные: кусок кричного железа собственного производства массой 700 гр. (Причем очень хороший кусок, плотный, удобный для работы. Далеко не все железо извлекаемое из домницы имеет вид таких удачных кусков). Сперва бесформенному куску крицы надо придать вид бруска с перпендикулярными и параллельными плоскостями соответственно. Это очень важно, т.к. надо создать первоначальные плоскости по которым будет проходить дальнейшая кузнечная сварка + брусок равномерно прогревается и дольше удерживает теплоту. После формирования бруска начинается процесс рафинирования – многократной кузнечной сварки “сам на себя”. Можно надрубать зубилом и перекладывать пополам, и/или проковать брусок в полосу, разрезать полосу на несколько кусков и сварить уже стопку пластин. Технически это дело вкуса. Разрезать полосу на стопку пластин – более трудоемкий и технологичный способ, т.к. есть возможность почистить поверхность от окалины перед сваркой, механически удалив тонкий слой металла на поверхности. Также этот способ позволяет получить бОльшее количество слоев в заготовке за один цикл сварки.

Более традиционный способ рафинирования – надрубить поковку и сложить пополам. Очистка свариваемых поверхностей в этом случае осуществима методом “парового хлопка”. Суть этого метода в том, что лицо наковальни и боек молотка смачивается водой и при контакте с горячим металлом вода моментально испаряется превращаясь в пар (объем образовавшегося пара значительно больше чем объем исходной воды) и зажатый между поковкой и наковальней водяной пар с характерным звуком срывает пластинки окалины с поверхности металла. Я применял оба эти способа.

В середине работы (на стадии изготовления полосы) поковка весила 400 гр. и это с учетом того что от исходного куска я ничего не отрезал и не шлифовал поверхности. Т.е. 300 гр. крицы осталось в горне и на полу в кузне. Итоговый кусок после сварки стопки пластин весил еще меньше – 350гр. Итого: “дань кузнечным богам” – половина массы крицы.

Куда делось 350 гр. крицы добытой с таким трудом!?

Потери драгоценного металла объясняются следующими причинами:

– железо которое стало окалиной в процессе нагрева (тем более что у пористой крицы площадь поверхности значительно больше чем у геометрически правильного бруска)

– небольшие куски крицы которые отпали в процессе формирования первоначального бруска

– опилки при шлифовке поверхностей перед сваркой стопки пластин

– неметаллические включения которые были выдавлены из металла в процессе ковки

– фрагменты древесного угля зажатые в металле которые сгорели при нагреве и ковке

По времени описанная работа заняла у меня 4 часа. Это при работе в условиях близких к идеальным:

– я работал в своей хорошо оборудованной “домашней” кузне

– “идеальные” условия нагрева в газовом гоне

– наличие механического молота и гидравлического кузнечного пресса

– помощь молотобойца по необходимости

– всю неделю до этого я занимался работами связанными с кузнечной сваркой и ковкой дамасской стали – т.е. я “размялся” и находился в “хорошей профессиональной форме” на момент работы

Также надо учесть, что я работал с химически чистой, по металлургическим меркам, крицей. Крицей, сырьем для которой служила окалина современной низкоуглеродистой стали. Напомню, что крица изготовленная из болотной руды с берегов р. Бобр (приток Березины, Минская обл., Беларусь) сильно загрязнена серой и очень сильно загрязнена фосфором, что в свою очередь, ощутимо усложняет работу с таким металлом.

Условно можно принять что делая аналогичную работу в трушных условиях раннесредневековой кузни с мехами, древесным углем в небольшом горне, используя только ручной инструмент, работая с “грязной” по сере и фосфору крицей я бы потратил примерно в 10 раз больше времени ( и сил заодно). Т.е. 40 часов или полноценную рабочую неделю. Неделю, Карл! Чтоб из куска крицы сделать 350 гр более менее приемлемого для дальнейшей кузнечной обработки материала.

Хочу обратить внимание, что полученные цифры по трудозатратам не являются истинной в последней инстанции, а всего лишь мои экспериментальные данные основанные на моем личном опыте.

Я продолжу работу в этом направлении. Дальше будет интереснее!